Композитный стеклопластиковый профиль PULTRA

Композитный (стеклопластиковый, FRP/GRP) профиль — это лёгкие и прочные элементы постоянного сечения, изготовленные методом пултрузии. Они заменяют сталь и алюминий в различных конструкциях: мостах, площадках обслуживания, кабельных эстакадах, ограждениях, настилах и фасадных подсистемах, обеспечивая длительную эксплуатацию, устойчивость к внешним воздействиям и сокращая расходы на обслуживание.

Компания Пултра проектирует и производит профили под типовые и индивидуальные задачи, поставляет стандартные позиции со склада и изготавливает индивидуальные сечения профилей под Ваши потребности.

каталог продукции

Ощутите качество нашей продукции

Получите бесплатный набор образцов нашей продукции

Мы подготовили для вас специальную коробку с образцами наших композитных изделий. Убедитесь в их надежности, прочности и высоком качестве своими глазами.

Почему выбирают композитные профили Pultra

Коррозионная стойкость

Стеклопластик не ржавеет и не боится агрессивных сред (солёная вода, кислоты, щелочи, дорожные реагенты, моющие и дезинфицирующие средства). Это критично для ЛОС/КНС, химических и пищевых производств, прибрежных зон. Плюс — стабильный внешний вид без необходимости периодического окрашивания и проведения антикоррозионных мероприятий. Посмотрите, как мы решаем такие задачи: Конструкции из композита.

Низкий вес — быстрый монтаж

Профили в 4 раза легче стали и в 1.5 раза легче алюминия при одинаковых сечениях. Их удобно поднимать вручную, собирать конструкции без проведения сварочных работ, подрезать и сверлить на площадке. Готовые решения для настилов — в разделе Стеклопластиковые настилы и Настил профилированный.

Уникальное сочетание диэлектрических, радиопрозрачных и антимагнитных свойств

FRP — отличный выбор для электрохозяйства и связи: отсутствие наведённых токов, радиопрозрачность, безопасность у токоведущих частей. Используйте композит там, где применение металла невозможно или опасно.

Низкие затраты жизненного цикла

Нет затрат на грунт/покраску, пескоструйную очистку, частые ремонты из-за коррозии. Экономия особенно заметна на открытом воздухе, в мокрых, «химических» помещениях, на объектах прибрежной инфраструктуры.

Производство под задачу

Pultra изготавливает профили стандартных сечений и «индивидуальные» — под Ваш проект. Доступны разные смолы (ПЭ/ВЭ/эпоксид/фенольная), различные варианты цвета при окрашивании «в массе», химически стойкие защитные и антискользящие покрытия, защитные вуали/гелькоуты. За деталями — О компании.

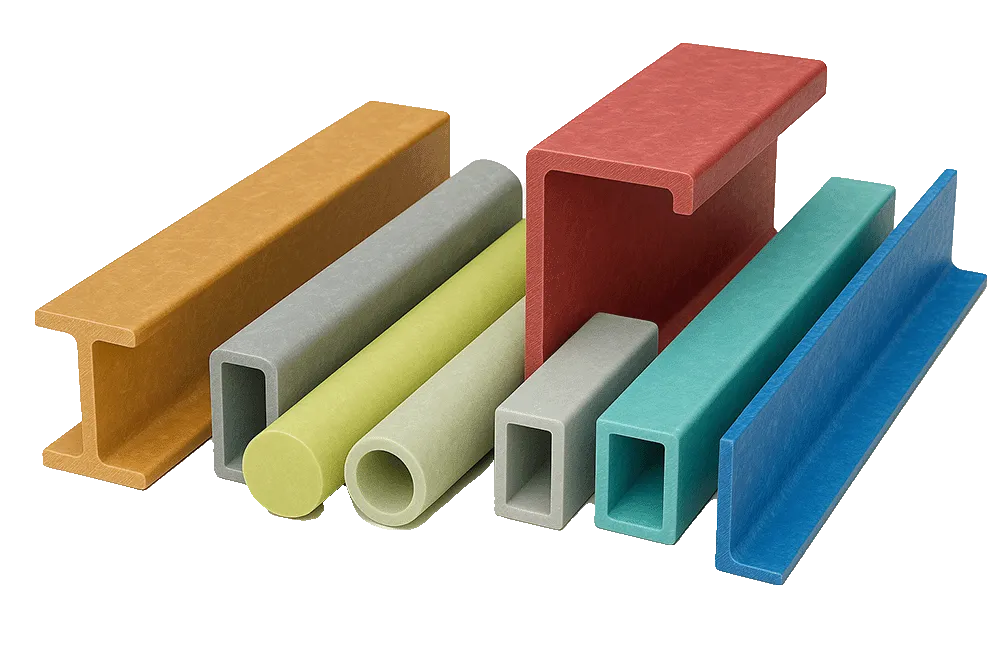

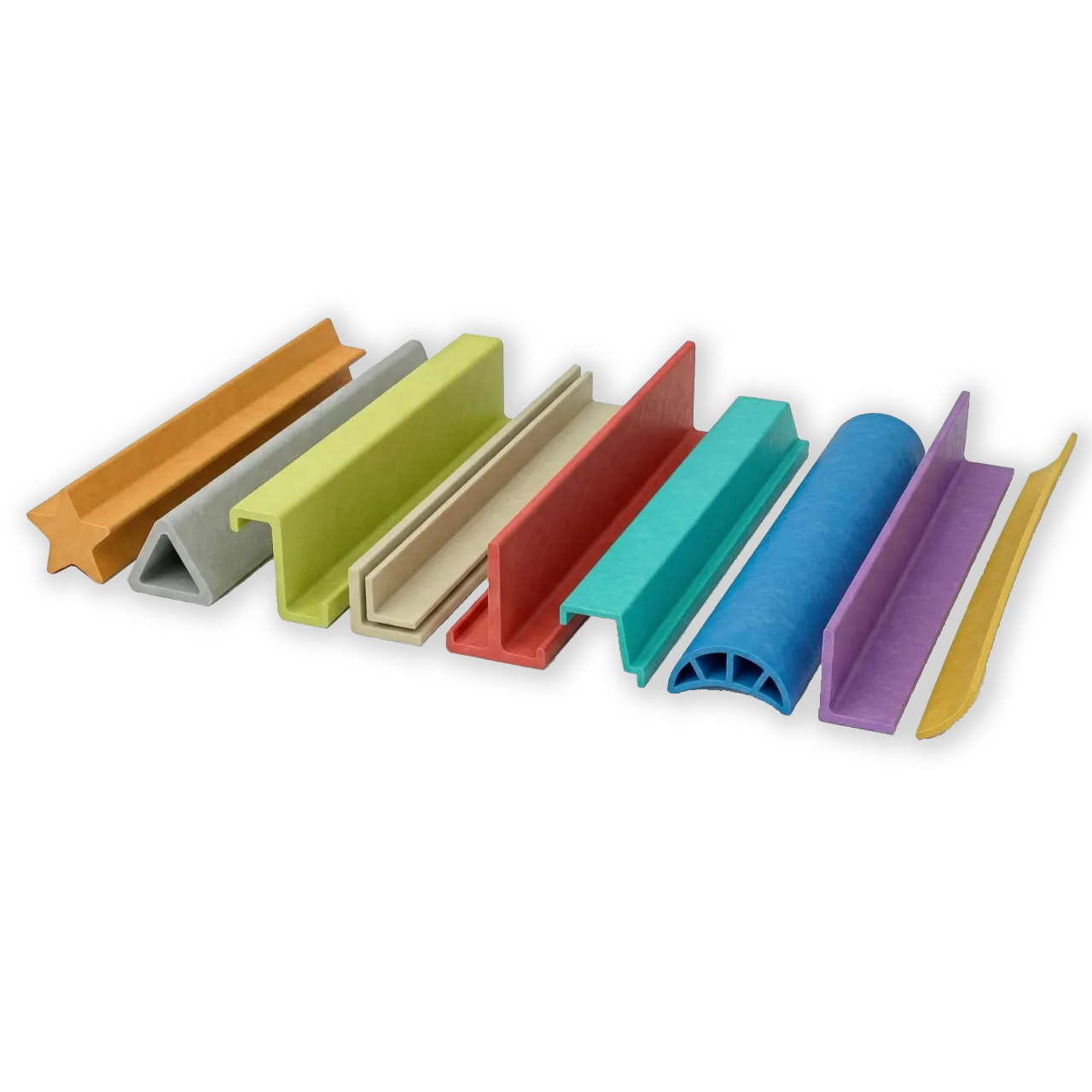

Каталог композитных профилей

Ниже — основные сечения. Для каждого доступны типовые размеры и изготовление деталей по чертежу. Перейдите в карточки продукции, чтобы уточнить параметры и запросить расчёт:

Двутавр композитный — несущие балки и ригели. Высокая удельная жёсткость при низкой массе.

Швеллер стеклопластиковый — элементы несущих каркасов, балки, рамные элементы, усиление.

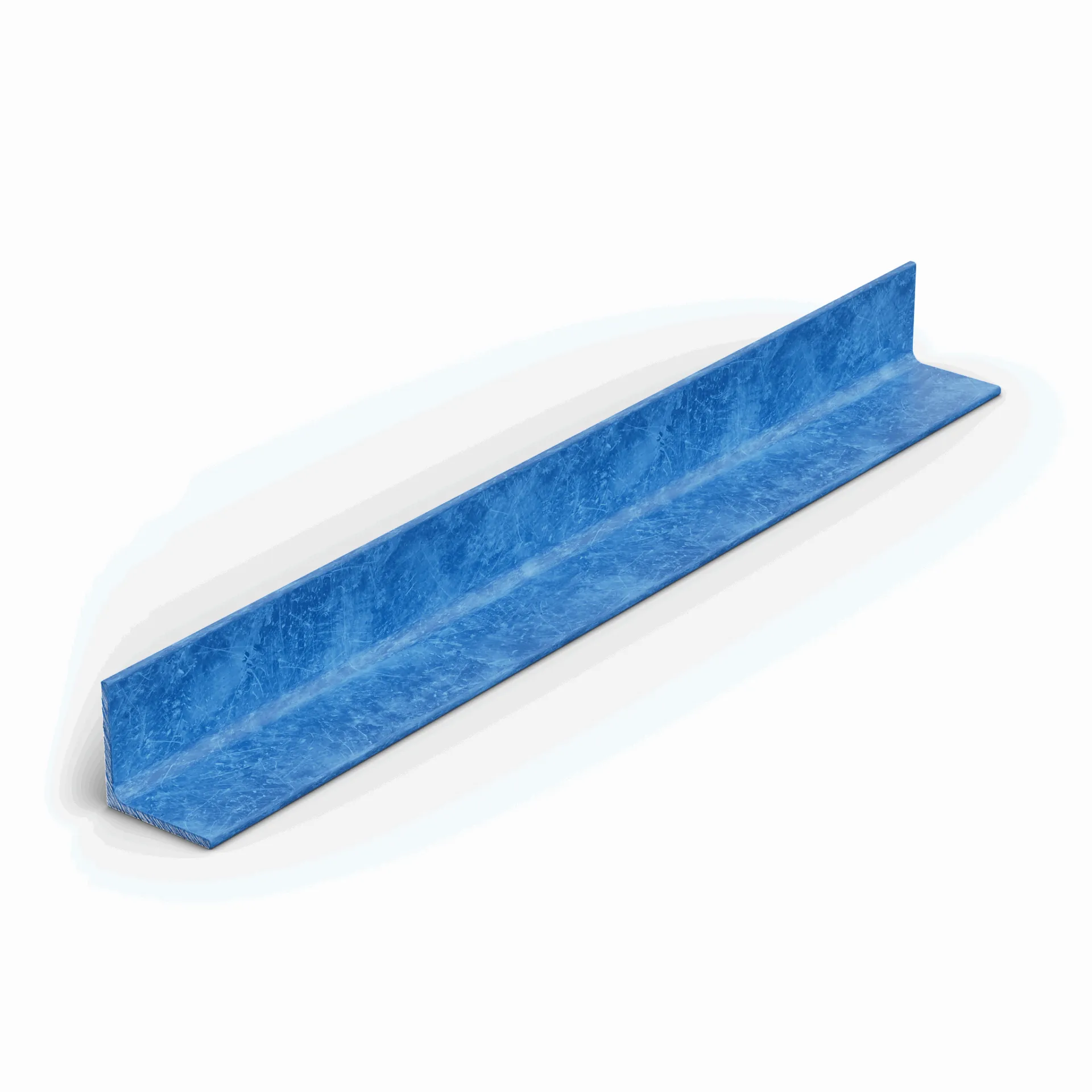

Уголок стеклопластиковый — лёгкие рамки, обвязки, стойки ограждений, раскосы.

Труба прямоугольная/квадратная — стойки ограждений и лестниц, направляющие, конструкции настилов.

Профиль круглого сечения — перила, мачты, поручни ( круглая труба ).

Пруток/стержень — раскосы, диэлектрические вставки ( стержень ).

Профили индивидуального сечения — изготовление по ТЗ.

Области применения композитного профиля

Водоснабжение/водоотведение, ЛОС и КНС: площадки обслуживания, настилы, лестницы, перила, крышки лотков и колодцев.

Промышленные площадки и химцеха: ограждения, трапы, мостики, каркасы и опоры, кабельные лотки и эстакады.

Энергетика и связь: диэлектрические площадки и ограждения, кабельные эстакады, мачты/стеллажи, кабельные опоры и антенные конструкции.

Транспортная инфраструктура: пешеходные мостики, железнодорожные пассажирские платформы, пешеходные переходы, шумозащитные экраны.

Фасадные и ограждающие системы: Z-профили, элементы фасадных и оконных подсистем, элементы для организации терморазрывов в ограждающих конструкциях.

Судостроение/прибрежные зоны: причальные конструкции, ограждения, настилы, размещение инженерных сетей, боносетевые и понтонные конструкции.

Аграрный сектор

Если вы строите модульные площадки или платформы, обратите внимание на готовые решения — Стеклопластиковые настилы и Настил профилированный.

Технические преимущества стеклопластикового композитного профиля Пултра

Коррозионная стойкость к солям, влажности, сточным водам, большинству кислот/щёлочей (подбор смолы — под вашу среду).

Масса — легче стали в 4 раза, проще логистика и монтаж, меньше нагрузка на основание и элементы различных конструкций.

Высокая удельная прочность и предсказуемая работа вдоль волокон.

Низкая теплопроводность (устранение «мостиков холода», конденсата и промерзания ограждающих конструкций).

Материал диэлектрический, немагнитный, радиопрозрачный — безопасность и совместимость с электрооборудованием, системами связи и навигации.

Вибродемпфирование в конструкциях, за счет 100%-ной упругой и обратимой деформации профиля под нагрузкой.

Цвет «в массе», УФ-стабилизация, антискользящие покрытия — долговечный внешний вид и безопасность.

Монтаж без сварочных и огневых работ — резка/сверление на месте. Болтовые и клеевые узлы. Отсутствие необходимости сварки.

Низкая стоимость владения (LCC) — практически нет расходов на периодическую антикоррозионную защиту и покраску.

В сравнении с металлическими аналогами, использование пултрузионного композитного профиля имеет также ряд экономических преимуществ.

Производство и контроль качества Pultra

Мы используем технологию пултрузии — непрерывное «вытягивание» пропитанных связующим армирующих волокон через нагретую матрицу, для обеспечения процесса полимеризации при повышенной температуре. Данный технологический процесс изготовления обеспечивает постоянную геометрию сечения с высокой повторяемостью, высокий процент содержания армирующих волокон и стабильность свойств продукции.

На этапе производства контролируем:

геометрию сечения и прямолинейность хлыстов;

содержание стекла (по образцам партии);

поверхностные дефекты, пористость;

механические характеристики (пределы прочности на изгиб/растяжение), твёрдость по Барколу;

цвет и однородность поверхности.

Сертификаты и листы технической информации вы найдёте в разделе Документация и сертификаты.

Соответствие нормам и стандартам

По требованию проекта ориентируемся на российские и европейские нормы:

ГОСТ 33344-2015 — требования к пултрузионным профилям, методы контроля.

EN 13706 (классы E17/E23) — европейские требования к профилям, часто запрашиваются проектировщиками.

Варианты применяемых материалов под разные среды эксплуатации и требования к конструкциям

Полиэфирные смолы — экономичное универсальное решение (конструкции для наружного/внутреннего применения, умеренное воздействие химически активных веществ).

Винилэфирные смолы — повышенная химстойкость и стойкость к влаге/УФ; оптимальны для ЛОС/КНС, морского климата.

Эпоксидные смолы — повышенные механические и прочностные характеристики, сложные узлы и клеевые соединения.

Фенольные смолы — огнезащита и низкие показатели дымо- и газовыделения (требуется в ряде отраслей).

Барьерные слои : химстойкая вуаль (С-стекло), гелькоуты, защитные и антискользящие покрытия.

Как выбрать композитный профиль под вашу задачу

Назначение и нагрузка. Укажите размер пролётов, тип опор, планируемые нагрузки, требования или нормативы по прогибу/вибрациям.

Среда. Укажите действующее вещество (или несколько веществ), их концентрации, тип контакта (аэрозоли, пары, брызги, локальный контакт или погружение и работа конструкции в среде действующего вещества), температура, наличие воздействия УФ-излучения.

Требования к безопасности. Укажите требуемую группу горючести /дымообразования, степень огнестойкости конструкций, диэлектрические характеристики, удельное поверхностное сопротивление, действующее напряжение, требования и характеристики антистатического исполнения, шероховатость и истираемость антискользящего покрытия.

Геометрия и монтаж. Сечения профиля, длина нарезки, размеры и расположения отверстий/вырезов, размер, тип и материал крепежа (болтовой/клеевой), возможность подрезки на объекте.

Внешний вид. Цвет RAL «в массе», текстура, глянец/мат.

Не уверены, с чего начать? Напишите нам — подберём профиль, рассчитаем сечение и предложим узлы соединений. Для партнёров действует программа индивидуальные условия.

Готовые решения на основе профилей

Площадки обслуживания, ограждения, лестницы — каркасы из двутавров/швеллеров, стойки из труб, перила и ограждения различных исполнений и конфигураций.

Композитные настилы — монолитные и сборные панели для мокрых зон и агрессивных сред: Стеклопластиковые настилы , Настил профилированный .

Фасадные подсистемы и термопрофили — устранение мостиков холода, долговечность и внешняя эстетика поверхностей.

Кабельные эстакады и лотки — диэлектрические свойства, стойкость к коррозии и УФ-излучению.

Доставка и условия

Мы отгружаем композитные профили по России в день обращения. Стандартные позиции доступны со склада; нестандартные — под заказ с изготовлением оснастки по вашему чертежу. Упаковка защищает кромки и поверхность, каждая партия маркируется: на профиле — номер партии, в паспорте — партия и дата выпуска. Чтобы обсудить сроки/логистику, оставьте заявку.

Часто задаваемые вопросы (FAQ)

Что такое пултрузия и чем она лучше экструзии?

Пултрузия — «вытягивание» армированных волокон через матрицу с отверждением смолы. В отличие от экструзии термопластов, композитный профиль получает ориентированные волокна и высокую продольную прочность.

Можно ли подобрать химстойкость под мою среду?

Да. Мы подбираем тип смолы (полиэфир/винилэфир/эпоксид/фенольная) и барьерный слой (вуаль/гелькоут) под указанные реагенты, температуру и УФ.

Как крепить композит к металлу или бетону?

Используются болтовые, клеевые и гибридные узлы. Мы рекомендуем усиления в зоны отверстий (вкладыши/планки) и даём альбом типовых соединений.

Какой срок службы?

При корректном подборе материалов и соблюдении регламента монтажа композитные профили служат десятилетиями без перекрасов и сложного обслуживания.

Можно ли изготовить нестандартный профиль?

Да. Изготавливаем оснастку и запускаем серию под вашу геометрию. Оставьте заявку и наши специалисты свяжутся для уточнения всех деталей.

Как обеспечивается качество продукции?

Каждая партия проверяет специалистами контроля качества в лабораторных условиях и сопровождается паспортом и протоколами испытаний (пределы прочности на изгиб и растяжение, твердость по Барколу, стеклосодержание, соответствие геометрии сечения необходимым допускам). На профилях — маркировка ОТК.

Как заказать композитный профиль Pultra

Отправьте схему/чертёж или опишите задачу и условия эксплуатации.

Получите подбор сечения и коммерческое предложение.

Согласуйте сроки, цвет и комплектацию (узлы, покрытия, резка, упаковка).

Получите партию с паспортом и протоколами контроля.

Готовы к расчёту? Отправьте запрос по почте info@pultra.ru или оставьте заявку и наши специалисты свяжутся с вами.

Отправим каталог продукции на электронную почту

У вас проект?

Рассчитаем требуемые материалы согласно проектной документации

Разработка проекта

Разработаем проектную документации для вашего объекта “Под ключ”

Консультация

Поможем с выбором. Рассчитаем необходимый состав продукции и его количества, способы доставки и хранения.

Сопровождение согласования

Поможем получить и согласовать необходимые документы в надзорных органах, и гос. экспертизы

Завод композитных материалов и изделий – PULTRA

Компании Pultra предлагает композитные материалы для большинства отраслей промышленности. Мы предлагаем качественные композитные материалы. Изделия из композита присутствуют в летательных аппаратах, морских и речных суднах, на строительных площадках и в перерабатывающей отрасли. Они являются важным усиливающим и защитным элементом, используются как изоляторы или в качестве проводника тока.

Изделия любой сложности

Разработка и производство на заказ изделий разной сложности, сечений, форм.

Рекомендации для вас

Разрабатываем персональные рекомендации конкретно под вашу сферу применения

Консультации

Отвечаем на все возникающие вопросы с привлечением экспертов нашей компании

Контроль качества

Перед отгрузкой вся продукция проходит контроль качества в лаборатории.

Алексей Жданкин

Генеральный директор